XD-V80K长轴刀塔尾顶数控车床 — 技术协议 —

XD-V80K长轴刀塔尾顶数控车

一、 机床特点

Ø 机床采用卧式高强度整体铸铁床身,床身采用小巨人设计结构,导轨为水平台阶式放置,适合高速高强度切削,具有优良的可靠性及精度保持性。

Ø 配套重切型大主轴,刚性强,精度高,可轻松应对各类钢件的重切削。

Ø 采用长行程伺服尾座,配合跟刀架,可轻松加工1000mm以内的长轴零件。

Ø X/Z轴采用大功率伺服电机与滚珠丝杠直接连接,进给扭力强,加工精度高。

Ø 配置高性能大刀盘伺服刀塔,在实现快速换刀的同时,兼具良好的可靠性和重复定位精度,

Ø 适用于汽车零部件、传动工业、风力发电等行业的长轴加工。

二、 技术参数

|

项目 |

单位 |

参数 |

|

最大回转直径 |

mm |

Φ830 |

|

最大加工长度 |

mm |

890 |

|

主轴通孔直径 |

mm |

Φ105 |

|

最大棒料通孔直径 |

mm |

Φ90 |

|

棒料最大车削直径 |

mm |

Φ200 |

|

盘类最大车削直径 |

mm |

Φ700 |

|

顶针间最小加工长度 |

mm |

150 |

|

顶针间最大加工长度 |

mm |

890 |

|

进给 |

||

|

X/Z轴最大行程 |

mm |

380/800 |

|

X/Z轴快速移动速度 |

m/min |

18/18 |

|

重复定位精度 |

mm |

±0.004 |

|

X/Z导轨宽度 |

mm |

55/55 |

|

X/Z丝杆直径 |

mm |

Φ40/Φ40(尾座Φ55) |

|

主轴 |

||

|

主轴型号 |

/ |

A2-11 |

|

主轴电机功率 |

kW |

37 |

|

主轴最高转速 |

r/min |

1500 |

|

刀架 |

||

|

排刀方式 |

/ |

12工位伺服刀塔 |

|

刀柄规格 |

mm |

32*32 |

|

镗孔刀架 |

mm |

Φ50 |

|

尾座 |

||

|

尾座套筒行程 |

mm |

100 |

|

尾座形式 |

mm |

液压尾座 |

|

尾座套筒锥度 |

MT |

5# |

|

其它 |

||

|

机床重量 |

kg |

7650 |

|

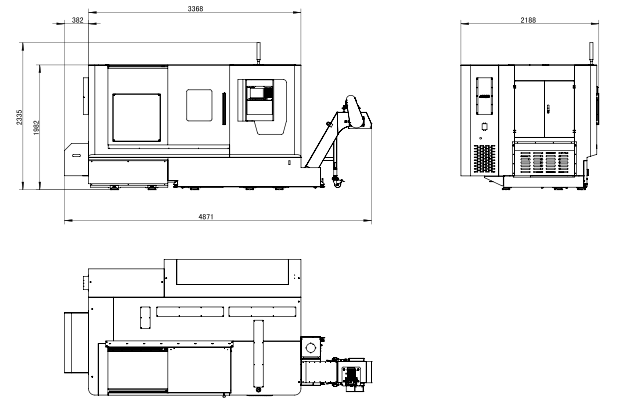

机床尺寸(长*宽*高) |

mm |

4800*2155*1980(含排屑机) |

三、 基本配置

|

主要配置 |

|||

|

序号 |

项目 |

品牌 |

型号 |

|

1 |

控制系统 |

台湾新代 |

22TA(总线绝对值) |

|

2 |

X轴驱动器及电机 |

台湾新代伺服电机 |

28.4Nm(带刹车) |

|

3 |

Z轴驱动器及电机 |

台湾新代伺服电机 |

28.4Nm |

|

4 |

主轴驱动器 |

台湾新代伺服驱动器 |

30kW |

|

5 |

主轴电机 |

台湾新代主轴伺服电机 |

37kW |

|

6 |

刀塔驱动伺服 |

台湾新代包套刀塔伺服 |

/ |

|

7 |

刀塔 |

XDMADE定制 |

12工位伺服刀塔(480刀盘) |

|

8 |

尾座 |

XDMADE定制 |

液压尾顶 |

|

9 |

丝杆 |

台湾上银/银泰滚珠丝杆 |

X:Φ40、Z:Φ55 |

|

10 |

导轨 |

台湾上银/银泰滚珠丝杆 |

X:55、Z:55 |

|

11 |

主轴 |

定制重切削套筒式主轴 |

A2-11 |

|

12 |

机架材质 |

铸件连体床身、外罩水箱 |

/ |

|

13 |

自动润滑系统 |

昱普润滑油泵 |

/ |

|

14 |

液压系统 |

君泰(JUNTAI) |

/ |

|

15 |

三色指示灯 |

HNDT(LED) |

/ |

|

16 |

冷却系统 |

德洋 |

/ |

|

17 |

工作照明灯 |

LED |

/ |

|

18 |

液压卡盘(含拉杆) |

/ |

12寸(1套) |

|

19 |

刀架(标配4个) |

/ |

2个镗孔、2个方刀座 |

|

20 |

排屑机 |

/ |

1台 |

|

20 |

内六角扳手和说明书 |

/ |

1套 |

|

选配配置 |

|||

|

1 |

送料机 |

||

四、 检验数据

|

大英新代数控车床检验数据 |

|||||

|

序号 |

检验项目 |

验收结果 |

允许值 |

备注 |

|

|

1 |

加工精度 |

X轴 |

±0.005 |

±0.01 |

|

|

Z轴 |

±0.005 |

±0.01 |

|

||

|

2 |

重复定位精度 |

X轴 |

±0.002 |

±0.004 |

|

|

Z轴 |

±0.002 |

±0.004 |

|

||

|

3 |

加工精度 |

±0.005 |

±0.01 |

|

|

|

4 |

加工工件圆度 |

0.004 |

±0.005 |

|

|

|

5 |

加工工件平面度(φ100) |

0.015 |

≤0.02 |

|

|

|

6 |

加工工件的表面粗糙度 |

1.6 |

≤1.6 |

|

|

|

7 |

加工锥度(100MM)长 |

0.01 |

≤0.02 |

|

|

|

8 |

主轴跳动 |

0.004 |

≤0.007 |

|

|

|

结论: |

|||||

1、设备通用要求

1.1 环境温度与湿度

Ø 可用环境温度:10℃–40℃;当环境温度为20℃时,湿度应保持在40%–75%。

Ø 为维持机床静态精度,推荐环境温度控制在15℃–25℃,且24小时内温差不超过±2℃。

1.2 电源要求

Ø 电源:3相,380V,电压波动不超过±10%,频率50Hz。

Ø 若当地电压不稳定,需配备稳压电源。

1.3 接地要求

Ø 必须可靠接地,采用铜质导线,线径不小于10mm²,接地电阻小于4Ω。

1.4 气源要求

Ø 压缩空气应干燥、洁净。如无法满足要求,需在机床进气前加装气源净化装置(除湿、除油、过滤)。

1.5 安装位置

Ø 设备应远离阳光直射、振源、热源、高频发电机、电焊机等干扰源,以防故障或精度损失。

2、设备安装与调试

2.1 准备工作

Ø 设备到货后,买方负责基础施工、卸车、吊装及就位,并通知卖方。卖方在接到通知后7天内派员到场。

2.2 开箱清点

Ø 双方共同开箱并按装箱单清点。如外包装完好而内部缺件,责任由卖方承担,卖方应及时补发并承担运费。

2.3 安装与调试

Ø 买方负责将电源与气源接至机床(暂不启动),并提供所需油品、冷却液及润滑油。

Ø 卖方负责免费进行现场检查、安装、调试及验收,买方应予以必要配合。

1、验收流程

机床验收分为预验收与终验收两个阶段。

1.1、预验收

Ø 时间与地点:设备发运前7天,在卖方工厂进行。

Ø 标准:依据双方签订的《预验收协议》中规定的内容及标准。

Ø 费用:买方承担差旅及食宿费,卖方提供工作午餐。

Ø 完成:验收后双方共同签署《预验收报告》。

1.2、终验收

Ø 地点:买方工厂。

Ø 标准:严格依据《终验收协议》约定的内容及标准,协议外事项不得作为验收项目。

Ø 约束条款:

Ø 在签署《终验收报告》前,买方不得使用设备,否则视为验收合格。

Ø 设备到货后两个月内,因买方原因导致无法验收,视为验收合格。

Ø 费用:卖方承担差旅及食宿费,买方提供工作午餐。

Ø 完成:验收后双方共同签署《终验收报告》。

七、质量保证

1、质保期限

质保期自终验收合格之日起计算,为期12个月。

2、质保范围

在质保期内,若因设备设计或制造缺陷导致故障,卖方承担维修责任。

设备出现问题后,卖方应在2个工作日内提供修正方案;若买方按指导仍无法解决,卖方须在2个工作日内派遣维修人员至买方现场,免费处理。

3、非质保情形

如因买方操作不当、自行拆卸改装、或超期存放等非卖方责任导致设备损坏,不在免费质保范围内,买方需承担相应维修费用

质保期结束后,卖方继续提供免费技术指导与在线支持,并以优惠价格供应零配件。如需现场维修,将按卖方标准收取服务费用。

八、 其它事项

1、本协议未尽事宜双方协商解决。

2、本协议作为合同附件、经甲方、乙方双方签字后与合同同时生效。

3. 本协议一式二份,甲、乙双方各执一份。

您好,欢迎莅临精阳机械,欢迎咨询...